В США практически во всех продмагах продаются пакеты с древесным углем. Уголь завоевывает популярность и у нас. Значит можно организовать бизнес по его продаже и зарабатывать хорошие деньги . Покупают не только рядовые граждане для дачи (гриль, шашлычки), но и практически все шашлычные и рестораны.

По разговорам с друзьями понял, что покупали бы многие, да не знают, где. В общем, наблюдается дефицит продукта пиролиза древесины.

Начал я изучать данный вопрос. И вот результат сего изучения.

В старину древесный уголь более всего требовался в кузнях, в плавильных печах, медицине. Изготавливали его много в деревнях и продавали в городе. Существовала целая индустрия производства древесного угля. Технология очень простая, но важен был опыт. Особым образом складывалась куча из поленьев, размером со стог сена, засыпалась дерном и поджигалась. Выход угля - 25-30%. В настоящее время опыт такой технологии или утерян, или кто-то держит в секрете. Ведь каким-то образом уголь появляется!

Полистав старую литературу, нашел схему железной печки на колесах, состоящую из большой загрузочной бочки и небольшой топки. Выход - 60%.

Есть еще более простой вариант (дачный) - загрузочная яма с топочным приямком. Яма закрывается железным листом.

Теперь посчитаем: 1 куб.м. березовых дров стоит 800 руб. (с доставкой), яму копаем сами, лист ржавого железа тащим со свалки. Аренды нет (у себя на даче). На электроэнергию не тратимся. Даже при выходе 30% получим порядка 300 кг угля. Оптовая цена - 10 руб./кг. 1 ресторан потребляет 3-5 тонн угля в месяц. А далее - считайте сами!

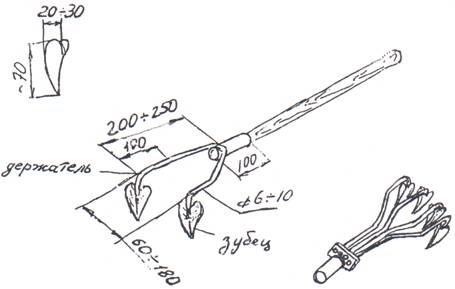

Грабли–культиватор. Технология изготовления

В зависимости от величины грядки можно сделать 2 или 4 зубца. Держатели делают из проволоки от 6 до 10 мм. Изогнув держатель его приваривают к трубке, с помощью которой делают насадку деревянной рукоятки.

Если зубцов несколько, то их лучше собрать на планку, а затем приварить к трубке. Если сварки нет, то держатели с зубцами крепите прямо к рукояти, прикрутив плотно мягкой проволокой. Зубцы делают из стального листа толщиной 1 - 1,5 мм. Вырезают заготовку, напоминающую по форме сердечко, затем ее изгибают, получая маленький плужок, а к нему крепят держатель сваркой или болтами.

Плужок изготавливают из куска стального уголка 25x25 или 30x30 мм. Работают инструментом так: зубцами проводят борозды по грядке, затем в борозды вносят немного удобрений и производят посадку семян или раскладку рассады. После этого ставят зубцы между бороздами и проводят засыпку семян или рассады. Когда появятся всходы, между бороздками снова делают обработку граблями-культиваторами, окучивая растения и удаляя сорняки. Регулировку расстояния между зубцами осуществляют разведением проволочных держателей.

При посеве мелких семян корнеплодов, моркови или свеклы, между зубцами расстояние должно быть около 60-80 мм, при посадке семян огурцов, кабачков, расстояние можно увеличить до 180 мм. Этот инструмент ускорит посадку и обработку растений.

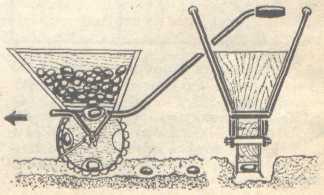

Ручная картофелесажалка

Посадку картофеля не назовешь легкой работой. Между тем несложный агрегат может в корне преобразовать ее, сделав существенно легче. По виду он — одноколесная тачка, но с не совсем обычным колесом. Состоит оно из трех частей — двух внешних металлических дисков с отогнутыми во внешнюю сторону зубьями-грунтозацепами и средней части, выпиленной из доски толщиной 60 мм. По периферии деревянного диска выбраны четыре полукруглых паза. Размеры каждого из них должны быть такими, чтобы в нем размещалась самая крупная из приготовленных вами к посадке картофелин.

Над посадочным колесом размещается бункер. Его можно сделать из фанеры толщиной около 10 мм или даже приспособить пластмассовое ведро, вырезав в его днище отверстие, соответствующее полостям в колесе.

Передняя часть колеса прикрыта щитком, препятствующим выпадению клубня из полости колеса раньше, чем она совместится с грунтом. Чтобы посадочный материал не повреждался, дно бункера проложено резиновой лентой.

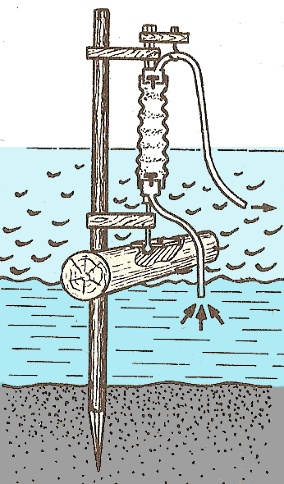

Самодельный насос для подачи воды

Как сделать насос чтоб сам качал воду из реки с помощью волн

Как сделать насос чтоб сам качал воду из реки с помощью волн

Никакого преувеличения в заголовке нет. Действительно, чинно проплывающие по рекам и каналам буксиры и теплоходы, стремительные суда на подводных крыльях могут поливать прибрежные сады и огороды, причем даже без ведома капитанов. Волновой насос, изобретенный московским инженером П. Радченко, особенно удобен для тех, кто живет рядом с оживленными водными магистралями, такими, как. канал имени Москвы. Ну а как же быть, если по соседству, скажем, только озеро, небольшая речушка или пруд, где судоходства и в помине нет? Не беспокойтесь: ведь здесь поверхность воды тоже редко бывает спокойной. Посмотрите, как болтаются у берега оторвавшиеся от плота бревна-гиганты, трутся о причал тяжело груженные баржи, и все это тогда, когда, казалось бы, и ветра почти нет никакого.

Устройство насоса следующее. Кусок латунной гофрированной трубы одним концом подвешивают к кронштейну вбитой в дно сваи, другим крепят к плавающему в воде бревну. С обеих сторон он закрыт втулками с клапанами.

Набегающая волна поднимает и опускает бревно, сжимая и разжимая металлическую трубу-гармошку. Стоит залить туда воду, и клапаны немедленно придут в действие, насос заработает.

Несмотря на несложность конструкции, она обеспечивает напор до 4 атм. и производительность 25—100 тонн воды в сутки — при благоприятной погоде, разумеется. А так как для того, чтобы волны раскачали бревно, достаточно ветра силой 2 м. в секунду, то практически водоподъёмник работает с очень небольшими перерывами.

Если используется гофрированная латунная труба 56х0,8 мм, бревно должно весить 60—80 кг. Чтобы подъемник не вышел из строя при слишком сильном волнении, к стойке крепят направляющую с ограничителем в виде кольца. Пропущенный сквозь него болт заканчивается в бревне под накладной сферической головкой. Это позволяет бревну чуть-чуть поворачиваться в горизонтальной плоскости, что исключает возможность создания нежелательного крутящего момента. Втулки ввинчивают в наконечники, впаянные в концы трубы. Клапаны, простейшие, с резиновыми седлами. В рабочем положении труба должна быть натянута под весом бревна.